Neues Leistungselektronik-Zentrum an der FAU mit 1,5 Millionen Euro gefördert

Zuverlässig geschaltet

Wissenschaftler der FAU werden in den kommenden drei Jahren das Technologie- und Transferzentrum PEER-Lab aufbauen, in dem leistungselektronische Baugruppen entwickelt, optimiert und auf ihre Zuverlässigkeit geprüft werden. Das Projektvolumen beträgt 1,5 Millionen Euro, die Hälfte davon wird aus dem Europäischen Fonds für regionale Entwicklung (EFRE) gefördert.

Die Leistungselektronik – dazu zählen vor allem Schaltelemente zur Umwandlung elektrischer Energie – entwickelt sich zu einer Schlüsseltechnologie für immer mehr Produkte und Systeme. Sie wird entlang der gesamten Energieversorgungskette eingesetzt und spielt eine entscheidende Rolle bei der Realisierung gesamtgesellschaftlicher Vorhaben wie der Energiewende oder der Etablierung der Elektromobilität. Ein wichtiger Faktor dabei ist das Einsatzspektrum, die Zuverlässigkeit und die Kosten der Aufbau- und Verbindungstechnik.

Leistungselektronische Bauteile kommen häufig in Hochtemperaturumgebungen zum Einsatz. Unter solchen Bedingungen werden beispielsweise konventionelle Lötverbindungen zu einer Schwachstelle des gesamten Systems. „Stellen Sie sich vor, bei einer Offshore-Windanlage versagt eine solche Lötstelle, was einen teuren Instandhaltungseinsatz – gegebenenfalls per Hubschrauber – notwendig macht“, warnt Prof. Dr. Jörg Franke, Inhaber des Lehrstuhls für Fertigungsautomatisierung und Produktionssystematik. „Ebenso wenig akzeptabel wäre es, wenn etwa ein ESP- oder ABS-Steuergerät im Auto aufgrund einer abgelösten Bondstelle ausfällt. Wir müssen also daran arbeiten, dass die Leistungselektronik besonders in langlebigen Investitionsgütern und sicherheitsrelevanten Bauteilen zuverlässig funktioniert.“

PEER-Lab macht Leistungselektronik sicherer

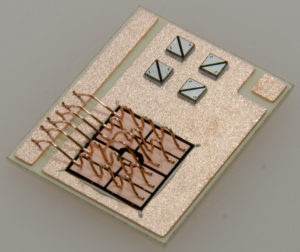

Genau dieser Aufgabe wird sich das neue Technologie- und Transferzentrum für die Entwicklung, Prüfung und Zuverlässigkeitsanalyse leistungselektronischer Produkte (Power Electronics Endurance and Reliability Laboratory – PEER-Lab) widmen. Die Forscher suchen nach neuen Werkstoffen und Verbindungstechniken, die leistungselektronische Baugruppen zuverlässiger, sicherer und langlebiger machen. „Ein praktisches Beispiel ist der Einsatz von gesintertem Silber anstelle klassischer Löttechniken bei Nacktchips, die ohne schützendes Gehäuse in Schaltungen verbaut werden“, erklärt Christopher Kästle, Leiter des Forschungsbereichs Elektronikproduktion.

„Das Sintern von Silber ist ein relativ neues Verfahren und in der Serienfertigung noch nicht etabliert. Insbesondere kleine und mittelständische Unternehmen besitzen hierfür weder die notwendige Anlagen- und Prüftechnik noch Erfahrungen bezüglich der Langzeitqualität.“ Um die Praxistauglichkeit solcher Verfahren untersuchen zu können, investieren die Produktionswissenschaftler der FAU in einen speziellen Prüfstand, auf dem Leistungshalbleiter unter Betriebsspannung getestet werden können. Darüber hinaus ist die Anschaffung eines Sinterpressenmoduls geplant, mit dem das Sintern als hochtemperaturbeständige Alternative zum Weichlöten fundierter analysiert werden kann.

Transfer für schnelle industrielle Umsetzung

Für einen intensiven Technologietransfer zwischen Forschung und Praxis arbeitet das PEER-Lab eng mit kleinen und mittelständischen Unternehmen aus der Region zusammen. Am Projekt beteiligt sind FOL-TECH (Gräfenberg), Grundig Business Systems (Bayreuth), Hofmann Elektronik (Schwaig), Powersem (Schwabach), SEHO Systems (Kreuzwertheim), SEMIKRON Elektronik (Nürnberg) und VIERLING Production (Ebermannstadt). Für die Partner aus der Industrie wird das PEER-Lab Materialien, Verbindungstechniken und Prüfstrategien entwickeln, Fertigungsprozesse optimieren sowie Zuverlässigkeitsuntersuchungen und Wirtschaftlichkeitsanalysen durchführen.

Jörg Franke: „Unser Ziel ist die Erweiterung der technischen Kompetenzen unserer Kooperationspartner und der Aufbau eines umfassenden Netzwerkes. Durch die schnelle industrielle Umsetzung unserer Forschungsergebnisse soll die bayerische Industrie nachhaltig gestärkt werden.“

Das kürzlich gestartete Projekt hat eine Laufzeit von drei Jahren, das Projektvolumen beträgt rund 1,5 Millionen Euro. 50 Prozent dieser Summe stammen aus Mitteln des Europäischen Fonds für regionale Entwicklung (EFRE).

Weitere Informationen:

Christopher Kästle

Tel.: 0911/5302-9078

christopher.kaestle@faps.fau.de